В 1975 году в город на Неве вошла яхта "Даннеброг" c Ее Величеством Королевой Дании Маргрете II на борту. Это был первый визит в Россию европейского монарха с 1917 года. Через 36 лет, 6 сентября 2011 года, яхта "Даннеброг" вновь пристала к невской набережной — Королева Маргрете II посетила нашу страну во второй раз. В ходе визита Ее Величество побывала на российском заводе датской компании Grundfos, расположенном в Подмосковье, и даже приняла участие в церемонии открытия второй очереди этого предприятия. Это лишний раз подчеркивает, сколь важную роль играет это предприятие в экономике Дании, каково его значение для развития сотрудничества между нашими странами. Конечно, завод "Грундфос Истра" очень интересен и своей продукцией, и динамикой развития, и организацией производства. В частности, с 2014 года на нем действует первая в России комплексная автоматическая линия обработки кабеля серии Zeta 633 компании Komax. Уникальность этой установки в том, что она обеспечивает автоматическую обработку индивидуальных проводов, меняя тем самым сложившиеся подходы к организации производства многих видов электротехнических изделий. Даже в Европе таких установок пока немного. Королева Дании в ходе своего визита посетила прекрасное, современное производство, но ей не повезло — тогда на предприятии еще не было системы Zeta 633. Мы же не упустили шанс узнать, какова Zeta 633 в условиях реальной эксплуатации.

Завод «Грундфос Истра» — российское предприятие, входящее в состав датского холдинга Grundfos, крупнейшего мирового производителя насосов и насосных систем1.

Начав свою историю в 1945 году как небольшая мастерская Поля Ду Йенсена, спроектировавшего к тому времени первый насос, сегодня Grundfos объединяет 83 представительства в 56 странах мира, имеет 15 производственных компаний, владеет 12 торговыми марками и включает пять компаний с другим направлением бизнеса.

Предприятия концерна, на которых работают порядка 19 тыс. человек, выпускают в год более 16 млн единиц насосного оборудования.

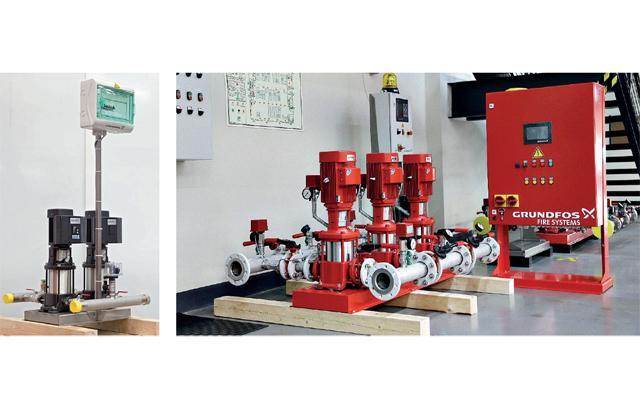

Grundfos выпускает насосы самых разных мощностей и сфер применения: бытовые, промышленные, насосы для профессионального водоснабжения, водоотведения, водоподготовки, системы повышения давления воды для водоснабжения и пожаротушения, циркуляционные, канализационные, погружные, дозировочные насосы, системы дезинфекции. Кроме того, компания производит компоненты для насосной продукции, двигатели, устройства и комплексы автоматики и управления насосами и насосными системами.

Первые насосы Grundfos были поставлены в СССР в 1962 году. Официальное представительство концерна в нашей стране было открыто в 1992 году, в 1998 году была основана дочерняя компания ООО "ГРУНДФОС", а в 2005 был сделан следующий шаг: запущено собственное производство Grundfos в России — в Истринском районе Московской области начал работать завод «Грундфос Истра».

Завод постоянно совершенствует свою технологическую оснащенность. Одним из последних крупных мероприятий в этом ряду стал ввод в строй автоматической линии Zeta 633 производства швейцарской компании Komax.

Прошло время, и мы решили поинтересоваться: как эта линия показала себя в ходе эксплуатации? Насколько сложно было ее освоить? Как она вписалась в технологическую цепочку? Ощутим ли эффект от ее внедрения? На эти вопросы нам ответил главный механик завода Антон Сергеевич Ермаков.

Антон Сергеевич, что представляет собой завод Grundfos в России?

Общая площадь завода около 30 тыс. м.: 12 тыс. м2 производственных площадей, 5 тыс. м2 занимает административное здание и 13 тыс. м2 — отдел логистики. У Grundfos в России 28 представительств, шесть складов в различных городах РФ и один в Минске. Нашу продукцию на местах установки обслуживают 124 сервис-партнера в 64 городах, включая 36 сервис-партнеров по профессиональному оборудованию.

Наше производство сертифицировано по российским и международным стандартам; так, у нас есть сертификат системы менеджмента качества ISO 9001:2000, экологический сертификат ISO 14001:2004; система менеджмента профессионального здоровья и безопасности отвечает требованиям международного стандарта OHSAS18001.

Ваши изделия аналогичны тому, что производится на других заводах холдинга?

Решение об открытии производственного предприятия в России было принято не только затем, чтобы приблизить производство к потребителям на многообещающем рынке, но и чтобы получить возможность максимально быстро и эффективно адаптировать изделия под нужды каждого конкретного заказчика. Поэтому, как правило, схема нашего взаимодействия с технологическим центром концерна, находящимся в Дании, такова: там разрабатываются базовые технические решения, а мы дополняем их различными опциями в зависимости от потребностей местного рынка. Для этого у нас есть инженерный отдел. Естественно, разработанную опцию нужно утвердить у датских коллег, после чего она, кстати, может стать групповой, то есть доступной для внедрения и на других предприятиях холдинга.

Первые несколько лет становления нашим техническим директором был представитель головного предприятия из Дании, он следил за первыми шагами по развитию завода. Сейчас он проводит аналогичную работу в Сербии, а наш менеджмент стал полностью российским. У нас есть определенная корпоративная политика, которая регламентирует многие стороны нашего производственного процесса. Так, прямо в цеху проводятся планерки по текущим вопросам производства. Ежедневно в одном месте, в одно время собираются сотрудники: все старшие операторы, начальник производства, руководитель отдела планирования, технический директор, представители отдела кадров и отдела качества. Три-четыре раза в неделю планерку посещает генеральный директор. Перечень вопросов — безопасность, качество, ход выпуска продукции, ресурсы и затраты, общее состояние производства и новые идеи по его улучшению. Рассматриваются и проблемы, например, задержки с поставкой компонентов и т. д. Такая планерка позволяет за 15 мин. обсудить состояние всего производства.

На уровне концерна Grundfos приняты высокие стандарты качества выпускаемой продукции, которые в обязательном порядке соответствуют мировым и отечественным требованиям. И мы им неукоснительно следуем. Сколь бы сильно ни были кастомизированы наши изделия, пусть они даже являются нашей собственной разработкой, — продукция, изготовленная в России, по качеству ничем не отличается от той, которая производится в Дании, США или Германии, а по некоторым критериям даже превосходит изделия наших коллег.

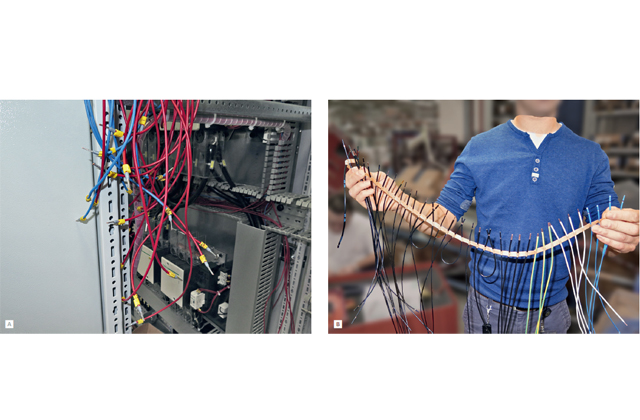

Номенклатура продукции «Грундфос Истра» достаточно широка. Здесь производятся насосы вертикального и горизонтального типов, напорные и всасывающие, одно- и многоступенчатые. Часть из них является конечным продуктом, другие уходят на линию производства насосных установок. Кроме того, так как и станциями, и отдельными насосами надо управлять, на заводе организован участок сборки систем управления, где выпускаются шкафы управления. Отметим, что до сих пор во всем мире задача автоматизации сборки таких шкафов практически не решена — крайне сложно разделить процессы подготовки кабельной системы и собственно монтаж шкафа.

Система Zeta 633 позволяет преодолеть данную проблему. Поскольку линия Zeta 633 работает на участке сборки систем управления, именно он стал основным объектом нашего интереса.

Какую продукцию выпускает участок сборки систем управления?

Продукция участка — системы управления, так называемые шкафы управления. Самый маленький имеет размеры 380 х 380 х 210 мм, самый большой — это 12 м состыкованных секций со снятыми боковыми стенками и единой монтажной платой на всю длину. Электрическая мощность, которую контролирует шкаф, также весьма различна. Я начинал в Grundfos как разработчик шкафов управления, и самый большой проект, который я выполнил, был рассчитан на ток 3,5 кА — это была система управления для станции городского масштаба.

Сейчас у нас в производстве шесть линеек шкафов. К наиболее востребованным относится линейка Control MPC для управления группой от одного до шести насосов. Причем это только основные, мощные насосы; по желанию заказчика к ним могут добавляться небольшие периферийные, скажем, дренажный или жокей-насос. Обычно бывают и другие потребители — для Control MPC на сегодня разработано порядка 70 опций самого разного назначения: от дополнительных сигнальных лампочек на передней панели или включения вентиляции в помещении насосной станции до устройства передачи данных в систему управления высшего уровня или модуля удаленной диспетчеризации.

Производится большое количество систем Control MP204 для управления одним насосом, а также шкафов для систем пожаротушения (прибор управления пожарный Control MX). Линейка Control DC — шкафы управления для группы насосов, работающих в системах дренажа или канализации. Такие насосы должны создавать не напор, а всасывающее усилие, и это накладывает отпечаток на состав и функции системы управления. Шкафы управления дренажными насосами LC, LCD выпускаются в небольших пластмассовых корпусах. Control WT — полностью кастомизированные шкафы, каждый уникален, стандартной линейки у них нет.

Заказчик подробно объясняет, что ему нужно, и наши инженеры — а их на проектировании систем управления занято восемь человек — разрабатывают принципиальную электрическую схему и алгоритм функционирования автоматики. Алгоритм реализуется в контроллере, который мы получаем из Дании. Правда, есть исключение: алгоритм работы станций пожаротушения Hydro MX полностью разработан инженерами российского подразделения Grundfos и сертифицирован по нормам пожаротушения РФ, сам контроллер производится сторонней компанией. Как бы то ни было, мы выполняем всю проектную работу сами и выдаем заказчику готовое изделие.

Детали конструкции систем управления и панели для изготовления монтажных плат мы приобретаем у сторонних поставщиков. Внутренняя фурнитура включает два типа установочных элементов: кабельные каналы, в которые укладываются жгуты, и DIN-рейки, на которые крепятся компоненты — удобно, надежно и очень быстро. Для тех компонентов, которые, например, из-за большого веса не могут быть закреплены на DIN-рейках, используем резьбовые заклепки.

Как происходил процесс автоматизации производства электрических шкафов?

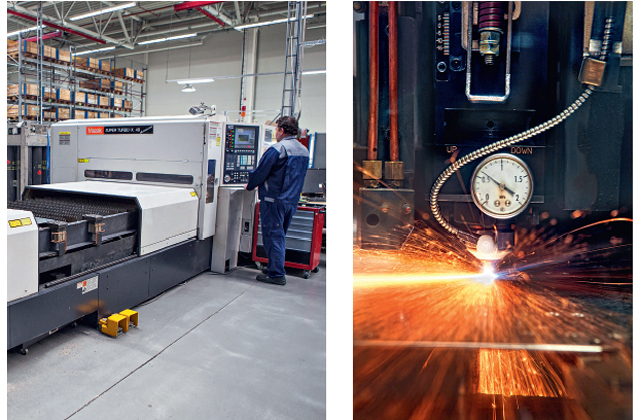

В ходе работы участка сборки систем управления возникла задача автоматизировать производственный процесс. Начали мы с механосборочных работ, и первой нашей автоматической установкой стал станок для лазерной резки. В передних панелях шкафов станок вырезает все необходимые отверстия под органы управления, контроллер, стрелочные приборы и т. п., на монтажной плате — отверстия под крепеж. Это заметно ускорило работу. После появления лазерного станка доля ручного труда на механосборочных работах сократилась более чем на 50 %. Благодаря внедрению новых разработок мы добились точности, которая была недостижимой при ручной обработке. Отпала необходимость в доработках по месту, в итоге упростился труд слесарей — не надо размечать, сверлить, достаточно лишь установить в соответствии с чертежом кабельные каналы и DIN-рейки. При этом, вследствие увеличения объемов производства, штат электромонтажников вырос больше, чем вдвое.

Следующий шаг — автоматизация заготовки проводов?

При кажущейся очевидности, к нему мы пришли не сразу. Прежде всего потому, что не имели полного представления о возможностях современных технологий обработки провода. Мы не знали прецедентов автоматизации такого рода процессов, ведь каждый наш шкаф и, соответственно, его кабельная система достаточно уникальны — в этом специфика такого рода производств.

Фактически к этому нас подтолкнули специалисты компании EPLAN — известного поставщика САПР. Мы узнали о способности этой системы выдавать документацию на кабельный комплект в виде, совместимом с интерфейсом автоматического оборудования обработки кабелей. Это вызвало интерес, мы задумались о данной технологии. Начали анализировать производственный процесс. При ручной обработке проводов монтажник должен, не отрезая провод от бобины, проложить его по штатному маршруту между точками подключения, затем отрезать, зачистить концы, выбрать и надеть маркировочные бирки с нужными обозначениями, обжать наконечники — и так с каждым проводом. Если это можно доверить автомату, то что останется монтажнику? Только проложить подготовленные провода и подключить к клеммам согласно маркировке. Экономия времени заметна сразу. Налицо возможность разделения производства на заготовку и сборку. Кроме того, для ручной обработки провода нужна определенная квалификация. Но даже у подготовленного монтажника при ручной зачистке провода порой повреждаются токопроводящие жилы. Мы оценили объемы. Самый простой шкаф, управляющий одним-двумя насосами, — это примерно 50 проводов; самый сложный — до 300. Годовое производство, по грубой оценке, — от 5 до 8 тыс. шкафов. Простых шкафов больше, не все провода будут обрабатываться автоматически, но все равно получаются сотни тысяч проводов в год. Такой объем обещал оправдать инвестиции. И мы начали изучать рынок, связались с компанией Komax, а затем с их полномочным представителем в России — предприятием Остек. И приступили к непосредственному выбору оборудования.

Исходя из каких критериев вы выбирали установку?

Подавляющее большинство представленного на рынке оборудования сконструировано для массового изготовления одинаковых проводов, например, для задач автопрома, бытовой техники и т. п. На таких производствах сначала делается партия проводов одного типа, затем, после переналадки — второго и т. д. У нас же специфика другая: есть неизменные модели систем управления, но мы выпускаем и много уникальных продуктов. Каждый провод в таких системах индивидуален — хотя бы маркировкой, но непохож на остальные. Поэтому предварительная заготовка однотипных проводов неэффективна и сложно реализуема. По сути, шла речь об автоматизации процесса подготовки и обработки отдельных проводов с очень широкой номенклатурой. Согласитесь, такая задача еще несколько лет назад выглядела фантастической.

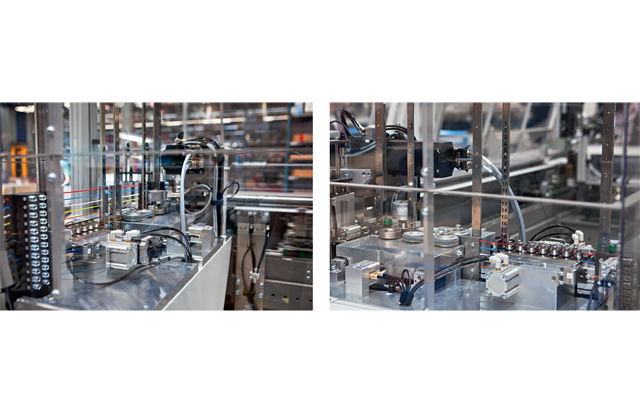

Однако у компании Komax есть серия автоматов Zeta 633. Эти установки в наибольшей степени подходят для задач мелкосерийного производства с широкой номенклатурой. Ключевая их особенность в том, что они в ходе непрерывной работы, без переналадки производят мерную резку, зачистку, маркировку, обжим, проверку различных по конструкции проводов. Система Zeta была спроектирована как будто специально для производства наших шкафов управления.

Установка Zeta 633 пока мало известна российским специалистам. Расскажите о ней подробнее.

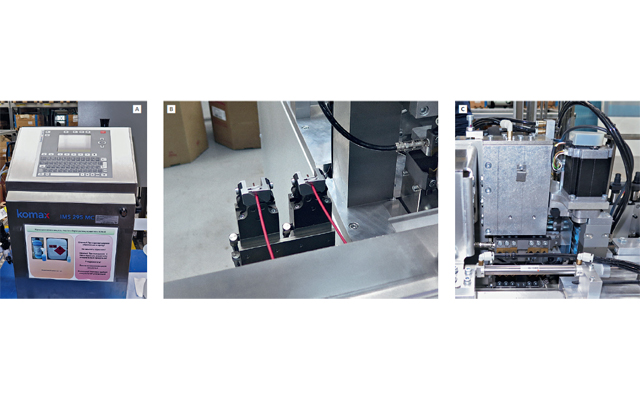

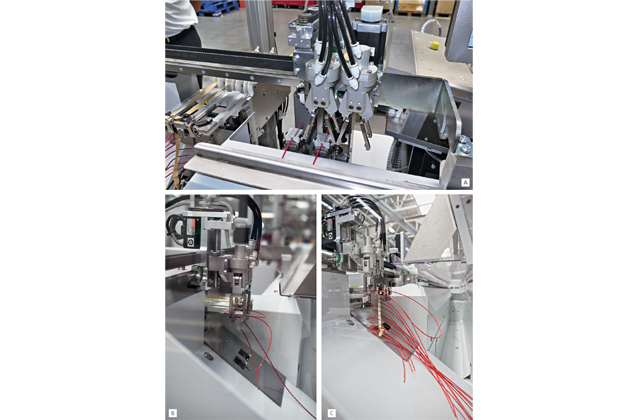

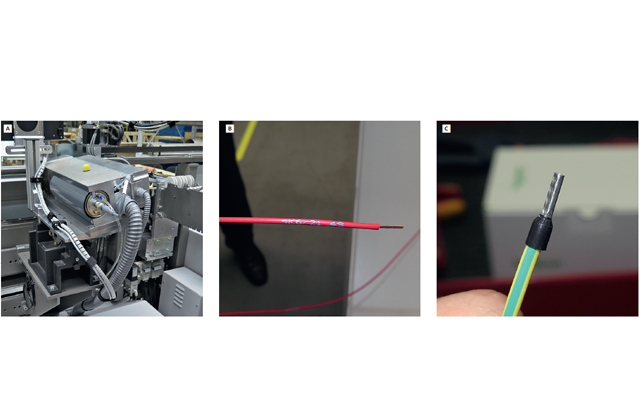

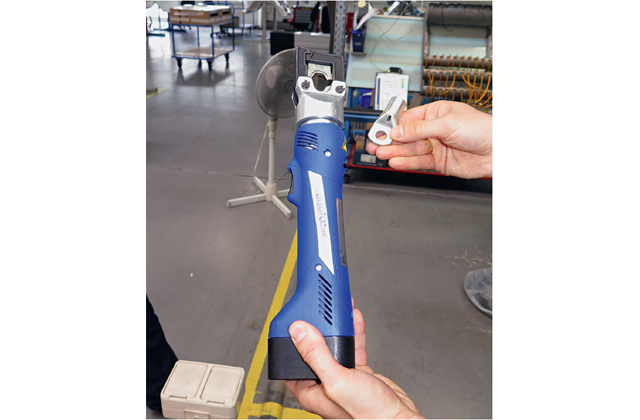

Это универсальная модульная система, по сути — конструктор. В отличие от других установок Komax система подачи автомата Zeta 633 позволяет одновременно работать с большим числом проводов — от 6 до 36, расширение происходит путем подключения модулей на шесть проводов. Входной узел системы подает нужный провод в машину. Первая операция — мерная резка. Провод перемещается, будучи зажат между двумя ремнями, надетыми на вращающиеся шкивы. Заданная длина отмеряется при помощи энкодера. В процессе движения провод проходит через систему роликов, производящих его рихтовку. После резки каплеструйными принтерами (IMS-295) на концы провода наносится маркировка. Далее производится зачистка концов ножевым блоком. Этот блок оснащен комплектом ножей для всех диаметров провода, обработка которых предусмотрена комплектацией машины — в нашем случае их шесть. Зачистка может быть полной или неполной, в зависимости от программы. Зачищенные концы формуются посредством ультразвуковой сварки. После сварки зачищенный конец жилы провода становится монолитным — это позволяет отказаться от наконечников. Но при необходимости установку можно оснастить несколькими модулями опрессовки для наконечников разных типов, в том числе очень специфичных.

Возможно добавление модулей сварки, установки уплотнителей. В целом, наша машина допускает установку пяти операционных модулей; однако Komax выпускает целую линейку машин Zeta с разной длиной базы, и в самую большую из них может быть установлено до 12 модулей. Готовые провода попадают в бандажную систему, которая их сортирует и объединяет в заданном порядке и количестве в технологические сборки — гирлянды. Машина позволяет задавать множество правил комплектования гирлянд, логика объединения определяется в соответствии с последовательностью монтажа.

Это эргономично: раньше монтажник искал нужный провод в большом беспорядочном пучке, а теперь он просто последовательно отделяет провода от гирлянды. Для подачи провода в зоны зачистки и опрессовки, а также к манипулятору бандажной системы используются подвижные перехватывающие захваты — шаттлы.

От их числа зависит быстродействие машины.

Как происходил выбор конкретной конфигурации системы?

Zeta 633 — модульная машина, поэтому важно было определиться с комплектацией. Прежде всего, мы выбрали число модулей системы подачи проводов. Каждый шестипроводной модуль — это затраты, поэтому нужно было сразу определиться с типами проводов, которые мы планировали обрабатывать на автомате. Причем надо учитывать, что для нас тип провода — это не только его сечение, но и цвет.

Проанализировав продажи, мы выяснили, какие шкафы заказываются наиболее часто — у нас не было намерения автоматизировать изготовление уникальных изделий. С другой стороны, мы учитывали валовое потребление проводов. Провода малого сечения в этом плане явно лидируют, их расходы достигают 25 км в месяц. Мы остановились на 12 типах, за пределами этой группы остались провода, которых требовалось не более 250 м в месяц. В шкафу обычно от трех до пяти таких проводов, экономически оправдано обрабатывать их вручную.

Изначально мы рассматривали конфигурацию машины с очень высокой производительностью — планируемую ежедневную работу она могла выполнить за два часа.

По нашим расчетам она окупалась, однако ряд функций в данном решении был не востребован, и мы решили приобрести модифицированный вариант Zeta 633. Например, она может оснащаться двумя принтерами, чтобы одновременно маркировать провода в черной и белой изоляции. Мы просто исключили некоторые цвета проводов, а для единственного принтера выбрали такой цвет, чтобы на остальных он хорошо читался. Сократили до двух число шаттлов, перемещающих провода между зонами станка. Удалили ряд операционных модулей, например, отказались от опрессовки наконечников. У нас наконечниками армируются в основном провода большого диаметра для силовых цепей, их в шкафу единицы. Мы решили, что здесь можно обойтись средствами малой механизации. В результате мы отказались от ряда второстепенных функций, машина замедлилась — теперь дневная норма выполнялась за 4–6 ч. — но мы получили автоматическую линию, полностью отвечающую нашим требованиям.

Процесс приобретения также имел свои особенности. Мало выбрать нужную установку, необходимо еще до закупки удостовериться, что она точно способна решать наши задачи. Мы запрашивали у производителя образцы проводов отобранных цветов, отправляли на тестирование в Komax; наверное, в сумме набралось килограммов 200 провода. Кроме того, в Grundfos принята очень серьезная процедура приемки сложного технологического оборудования.

Датские коллеги обязывают нас выезжать на заводизготовитель и испытывать станок в работе в течение как минимум рабочей смены. Применительно к Zeta было определено количество проводов, которое нужно было обработать в ходе тестового прогона. По установленному алгоритму измерялись эксплуатационные показатели станка, коэффициент его эффективности.

Кстати, у Zeta он получился очень хороший, такой редко увидишь на других комплексах. Секрет в том, что правильная настройка станка снижает уровень брака до минимума. Как только было принято решение о закупке Zeta, мы пересмотрели процесс производства электрических шкафов. Был запущен проект по сбору информации о длине проводов непосредственно на рабочих местах: оператор при сборке производил записи о длине проводов, которые он изготовил. И к моменту установки машины — в августе 2014 года — у нас уже была база данных в нужном формате, покрывающая 50–60 % продукции. Включив установку, мы загрузили в нее файлы этой базы и в течение трех недель вышли на рабочий режим.

В какой мере установка Zeta 633 автоматизировала обработку проводов?

В среднем 70 % всех кабелей мы изготавливаем на автомате Zeta; но здесь хотелось бы отметить некоторые особенности. Участок сборки систем управления разделен на две линии: одна производит стандартные шкафы, которые предназначены для установки в выпускаемые заводом насосные станции, изделия второй представляют собой продукты, выпускаемые по индивидуальным проектам. Первая из этих линий обеспечивается проводами с установки Zeta на 90 %, так как те шкафы более или менее однотипные. Системы управления второй линии сильно кастомизированы, и для каждой из них готовить программы обработки проводов зачастую экономически нецелесообразно.

Для проектирования систем управления мы используем САПР компании EPLAN. Она может автоматически подготовить проект разводки проводов. Но для этого ей нужны 3D-модели конструктивных элементов наших шкафов и, главное, компонентной базы, насчитывающей многие сотни позиций. К сожалению, в библиотеке САПР EPLAN наших объектов нет, их необходимо создавать самим. А потом еще нужно ввести в систему чертежи монтажных плат, разместить на них компоненты, провести трассировку, и тогда САПР выдаст проводной журнал — что и нужно для обработки на машине Zeta 633. Это большая работа, она требует определенного инженерного ресурса. Поэтому мы решили сначала автоматизировать процесс подготовки жгутов для продукции, которая дает 80 % объема, а остальные 20 % решили пока делать вручную. Возможно, в будущем мы придем к тому, что инженерный отдел будет генерировать информацию для кабельного журнала, тогда если не 100 %, то 95 % всего производства обеспечим автоматической подготовкой проводов.

Пока же информацию по кабельной сети новых систем управления, которые решено перевести на автоматическую обработку, готовит оператор установки Zeta.

Какие провода используются при монтаже шкафов управления?

Для систем управления Control мы применяем многожильные медные провода. Максимальное сечение, которое обрабатывает наша машина, — 6 мм2. В это ограничение укладывается 80–85 % проводов, так как в основном используются провода минимального сечения — 0,75 мм2. Ими прокладываются цепи управления; в шкафу на 270 проводов на эти цепи приходится 230–240. Часть проводов сечением 0,75 мм2 в слаботочных цепях планируется заменить на провода сечением 0,5 мм2. Для этого приобрели дополнительный модуль системы подачи на шесть проводов.

Об особенностях реализации проекта внедрения системы Zeta 633 в компании "Грундфос Истра" с точки зрения поставщика оборудования нам рассказал начальник отдела модернизации производств кабельных изделий ООО "Остек-ЭТК" Роман Лыско:

Начну с того, что это первый прецедент внедрения автоматизированной линии Zeta в России. Поэтому для нас этот проект знаковый, по сути — демонстрационная площадка для потенциальных заказчиков, производителей электрошкафного, электрощитового, другого электротехнического оборудования. Сюда не стыдно привести любого заказчика. За это мы очень благодарны руководству "Грундфос Истра". Порой главный механик завода делает за нас нашу работу, когда показывает линию Zeta своим коллегам с других предприятий. Внедрение системы Zeta в реальное производство электрошкафов имеет очень глубокий смысл для всей электротехнической индустрии. Ведь Zeta — это не просто новая установка, это новая философия производства электротехнических изделий. Это инструмент для полного разделения участков заготовки проводов и сборки изделий — так, как это делается в автомобильной промышленности или при производстве бытовой техники. Почему изготовление электротехнических шкафов так тяжело поддается автоматизации? Потому что для него характерна обширнейшая номенклатура проводов при небольшой серии. Здесь нужно решение, которое обеспечило бы высокую гибкость при большой номенклатуре. Разделить заготовку и сборку можно только тогда, когда автоматическая обработка охватывает значительно больше половины объема проводов. И опыт завода "Грундфос Истра" показывает, что Zeta предоставляет такое решение. Очень важно, что мы на практике убедились: система Zeta 663 позволила значительно снизить трудоемкость, очень быстро продемонстрировала прямую экономическую эффективность, обеспечила повышение качества продукции. Дополнительный вес проекту добавляет то обстоятельство, что он является пионерским не только для России, но и для компании Grundfos в целом. Обычно отечественные предприятия, созданные в рамках международных концернов, вводят технологические новшества вслед за своими иностранными коллегами. А в данном случае флагманом инноваций выступил российский завод — первый во всем холдинге. Обращу внимание, что для любого предприятия линия Zeta — это еще и определенное конкурентное преимущество. При участии в тендерах, в том числе муниципальных и региональных, обладатель этой машины может предложить заказчику более короткие сроки выполнения, а ведь сроки — одно из немаловажных конкурсных условий. Более того, зачастую сам факт наличия установки от известного мирового производителя является конкурентным преимуществом для предприятия. Показать заказчику серьезный уровень технологической оснащенности — всегда плюс.

Нам, как поставщикам, проведенная работа дала ценный опыт — опыт очень быстрой реализации проекта. По договорным срокам мы успевали без труда, но заводу нужен был не факт поставки, а работающее оборудование — оно должно было стать серьезным подспорьем в выполнении программы четвертого квартала, по обыкновению очень напряженной. Руководство Komax пошло нам навстречу и запустило изготовление линии до завершения всех формальностей, но их же надо было завершить! И мы успели.

Хочу отметить, что завод "Грундфос Истра" — очень приятный партнер в повседневной работе. Служба главного механика никогда не допускает форс-мажоров в проведении техобслуживания, все необходимые мероприятия по сервису планирует и обеспечивает заранее. Побольше бы таких партнеров. У нас прекрасные деловые отношения. Надеюсь, они продолжатся и в дальнейшем.

Удобно ли работать на установке Zeta 633? Как быстро можно ее освоить? Об этом нам рассказал оператор Андрей Васильевич Курочкин.

Удобство работы после приобретения Zeta 633 несравнимо с тем, что было раньше. Машина оборудована датчиками во всех значимых точках рабочего процесса, каждый сбой, каждое неверное действие она замечает и показывает оператору. Что касается интерфейса, то тут особых проблем нет. Технический английский здесь знают все, а я к тому же и раньше работал на разных типах станков с программным управлением, сам писал программы. В сложных случаях помогает главный инженер, специалисты из технической поддержки. Конечно, чтобы разобраться во всех деталях и возможностях машины, нужно немало времени. Думаю, что за год я изучил возможности оборудования где-то на 45 %. Этого вполне хватает не только для рутинной работы, но и для самостоятельного преодоления многих нештатных ситуаций. На автомате работать наиболее комфортно, когда по одному файлу задания производится большое число комплектов. Если же заданий немного, но они разные, то необходимо не только загружать новые программы, но и проводить обучение, адаптацию к новому заданию. Кроме того, инженеры достаточно часто корректируют схемы, и тогда приходится работать в Excel с таблицами, а потом конвертировать данные в формат Zeta. Но это уже чисто рабочие нюансы. В целом, Zeta 633 — очень полезное приобретение. По опыту: если раньше на изготовление шкафа пожарной станции уходило два-три дня, то теперь его собирают за один день.

Как проверяются изготовленные провода?

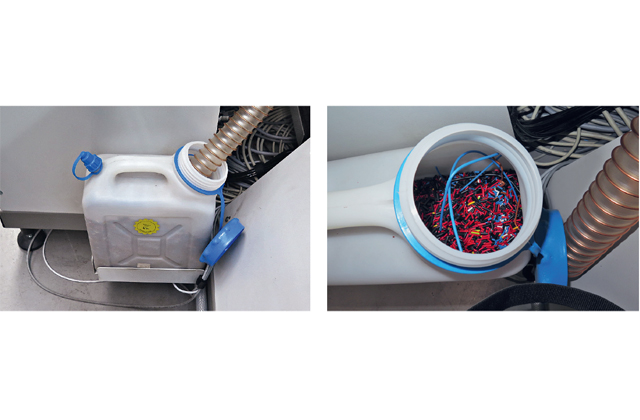

Никакие отдельные тестовые установки не требуются. Модули машины сами выполняют контрольные процедуры. Например, система протяжки провода выявляет задержки в его движении, о чем сигнализирует оператору и останавливает работу. Таким образом отслеживаются повреждения изоляции, заломы провода. Система резки с энкодером выявляет ошибки по длине; ножевой блок определяет глубину и качество зачистки. Модуль ультразвуковой сварки сам проверяет параметры прямоугольника, форму которого приобретает сечение провода после сварки. Важно, что при любом браке машина отрезает негодный участок провода и в конце выполнения задания изготавливает его повторно. То есть даже случайно отбракованный провод в работу не пойдет. Качество зачистки, наличие перерезанных жил проверяет оператор машины. Обычно такие неприятности происходят при смене бобины. Недаром производители проводов указывают толщину изоляции с допуском: двух абсолютно одинаковых проводов не бывает, новая бобина — немножко другой провод. Запомнив новые параметры провода, дальше Zeta с этой бобиной брака не допускает. И это очень серьезное преимущество внедрения автомата: человеческий фактор исключен.

Насколько установка удобна в техническом обслуживании?

А. Ермаков: Здесь в полной мере проявляется клиентоориентированность производителя. В поставочном комплекте документации есть все чертежи оборудования, полный список деталей и механизмов, всех узлов и модулей с заводскими номерами. Это значительно упрощает работу с машиной. Отдельного упоминания стоит подход Komax к организации сервиса. Компания предоставляет перечень необходимых запчастей и материалов для проведения всех видов ТО. Не надо ломать голову, собирать из разных документов сведения по обслуживанию узлов и агрегатов. Наступило время ТО после 300 тыс. циклов? Пожалуйста, вот список ремней, шаттлов, направляющих, которые надо заменить; вот перечень мест, где надо произвести смазку, и материалов, необходимых для этого. Остается только не забыть проконтролировать этот процесс.

Когда Вы ощутили эффект от внедрения установки?

Zeta запущена в августе 2014 года, вышла в полноценный режим эксплуатации в сентябре. С учетом того, что 4-й квартал для нас — всегда самый напряженный, не ошибусь, если скажу, что из более чем 7 300 шкафов, изготовленных в 2014 году, примерно 40 % собрано с ее помощью. Летом 2015 года мы проводили регламентные работы, которые положено выполнять после 300 тыс. рабочих циклов. То есть меньше чем за год в шкафы установлено 300 тыс. проводов, изготовленных на автомате Zeta. И, конечно, можно говорить о ряде преимуществ внедрения такого решения.

Самое главное — производительность. Наши сотрудники из отдела оптимизации производства провели исследование и установили: мы ускорили работу на участке электрики более чем на 45 %. Если раньше шкаф собирался в две рабочие смены, то теперь — в одну. Это в среднем; на сложных системах выигрыш меньше, на простых — больше. Так, на маленький стандартный шкаф Control MPC, управляющий тремя насосами, прежде затрачивалось 4–4,5 ч., теперь это 1,5–2 ч. Второй эффект — качество. Автоматическая система, тем более такого уровня, как Zeta, гарантирует высокий и, что не менее важно, стабильный, практически независимый от человеческого фактора уровень качества изготавливаемых жгутов. Что влечет за собой минимизацию потерь времени при монтаже и, главное, его высокую надежность. В конечном итоге это повышает технический уровень выпускаемой заводом продукции.

Еще один немаловажный фактор — планирование. Раньше на монтаж одного и того же шкафа сотрудники, в зависимости от опыта, тратили два или три дня. Теперь мы можем определять время сборки гораздо точнее. Скажем, шкаф на 270 проводов, установка каждого занимает две или три минуты, опять же, в зависимости от квалификации.

Наконец, отмечена существенная экономия на материалах. Она состоит не только в том, что автомат допускает меньше брака, но и достигается за счет точной мерной резки. А благодаря ультразвуковой обработке законцовок проводов мы экономим на наконечниках вполне ощутимую сумму.

Поэтому можно точно сказать, что сроки окупаемости установки составят 16 месяцев, как мы и рассчитывали изначально.

Каковы перспективы развития производства «Грундфос Истра» в целом?

Концерн не собирается ни уходить с российского рынка, ни сворачивать здесь производство. В стратегии Grundfos Россия определена как фокусный рынок, в связи с чем в наше производство продолжаются инвестиции. В частности, в 2016 году у нас запланировано не только расширение нескольких существующих производственных участков, но и открытие новых — по производству оборудования для водоотведения. По предварительным данным, общий объем финансовых вложений составит порядка 3 млн евро.

Итак, общее впечатление от посещения завода «Грундфос Истра»: мы увидели производство европейского уровня — не только по качеству продукции, но и по организации всех процессов. Все — от обоснования инвестиций до планирования заданий отдельным работникам — продумано, систематизировано, поддержано детальной информацией в необходимом объеме. Даже внутризаводская логистика построена по-европейски: шаттл со склада утром привозит необходимый комплект деталей на одну-две смены, вечером увозит готовую продукцию, а на стеллажах в цеху хранится минимально необходимое количество компонентов, определенное с помощью специалистов отдела оптимизации производства.

В целом, думается, не будет ошибкой сказать, что «Грундфос Истра» отвечает смыслу понятия "лучшие практики" и может во многом служить примером для других российских производителей. И, как мы видели, не только для них: ведь внедрение автоматической линии обработки кабеля Zeta 633 — это технологический прорыв в масштабах всего холдинга Grundfos. После знакомства с постановкой дела на заводе приходит понимание, почему руководство чувствует себя уверенно в эти непростые времена и почему датский холдинг собирается и дальше развивать свое производство в России.